- 1.亜鉛めっきの防食機構とは?開く

亜鉛鍍金の耐食性には、主に次の二つの大きな特徴があります。

1.保護皮膜作用

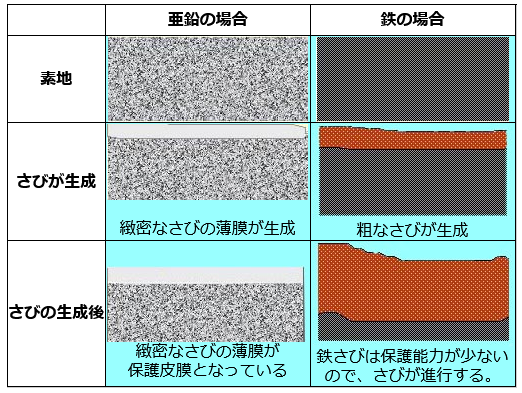

亜鉛めっき表面に緻密な酸化皮膜が生成し、この緻密な皮膜が強力な保護皮膜となって、その後の腐食が進行しにくくなります。これを鉄素地と比較すると図1のようになります。

図1 亜鉛皮膜の保護作用

2.犠牲防食作用

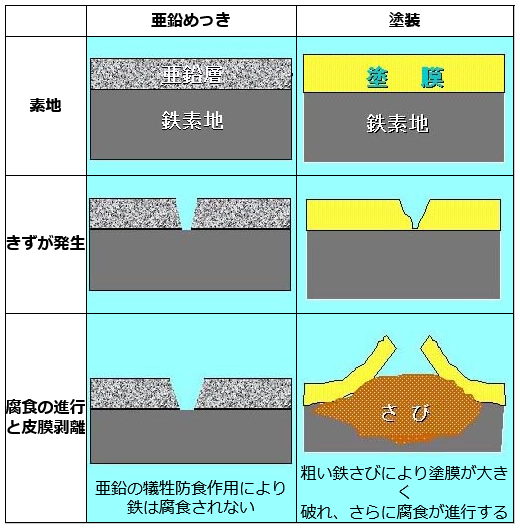

亜鉛めっき皮膜になんらかの理由でキズが生じた場合、周囲の亜鉛が陽イオンとなって鉄の腐食を抑制し、電気化学的に保護する犠牲防食作用を有しています。

これを塗装の場合と比較すると図2のようになります。図2 亜鉛の犠牲防食作用

- 2.亜鉛めっきの環境別耐用年数は?開く

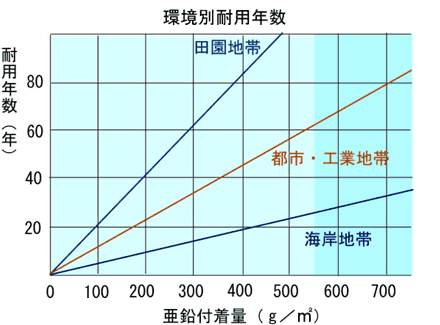

亜鉛鍍金の環境別耐用年数はおおよそ次のようになります。

1.大気中

大気中の耐用年数については、使用環境による亜鉛の腐食速度と、亜鉛の付着量から次の式のように計算できます。

耐用年数=亜鉛付着量(g/m2)÷ 腐食速度(g/m2年)× 0.9

日本における使用環境別の亜鉛の平均腐食速度と耐用年数は下表の通りであり、これをもとに使用環境別耐用年数をグラフ化して見ましょう

暴露試験地域 平均腐食速度(g/m2/年) 耐用年数(年) 都市・工業地帯 8.0 62 田園地帯 4.4 113 海岸地帯 19.6 25

2.水中

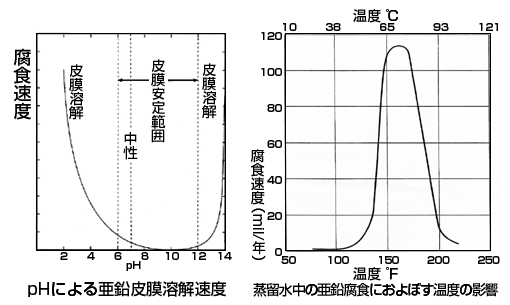

溶融亜鉛めっきは、水中でもめっき表面に保護皮膜が形成され、すぐれた耐食性を示します。

水中の耐食性はpHと温度が支配的な影響を与えます。亜鉛は両性金属であるため強酸、強アルカリの水溶液には急激に溶解します。このため亜鉛めっきが有効な耐食性を示すのは、pH6~12.5の範囲です(下左図)。

水温も亜鉛めっき鋼の腐食速度に重要な影響をあたえます。下右図によると、腐食速度は水温が150゜F(65℃)に達した時最高となり、それ以上の温度では急激に減少することがわかります。なお、この実験は純度99.9%の亜鉛を、蒸留水中で空気を通しながら15日間浸せきし、その間56回転/分で回転させ、かつ空気吹き込みをしながら行っています(炭酸ガスは除去せず)。

含有塩類も多少の影響を及ぼし、軟水中よりもカルシウム塩類を含有する硬水中の方が耐食性が良好です。水中に溶存している炭酸ガスの影響もありますが、腐食速度は30~100g/m2/年です。

3.海水中

海水中での腐食速度は100~200g/m2/年程度と思われます。しかし海水に浸せき後1年以上になると腐食生成物のために腐食速度は半減するようです。

逆に干満帯およびしぶきのかかるスプラッシュ・ゾーンでは、1000g/m2/年程度になることもあります。

また、海水中では同濃度の食塩水より耐食性が良好です。これは海水中のマグネシウム塩類が腐食抑制作用を有するからだと報告されています。4.臨海地域における耐食性

臨海地域では海岸に近づくにつれて海塩粒子濃度が高くなったり、洋上などで海水飛沫がかかったり、また満潮時や波の高い日に直接海水の影響を受ける場所まであります。

亜鉛の腐食は海塩粒子濃度、風向、湿度などに影響されますが、一般的傾向としては海に近いほど大きくなります。我が国の臨海地域での溶融亜鉛めっきの腐食速度(暴露期間:3ヵ年)

暴露場所 腐食速度(g/m2/年) 備 考 伊良湖岬測候所 13 渥美湾より1km 北陸自動車道鯨波橋 20 海岸から200m 三宅島 40 海岸から100m 静岡県大井川沖 20 海上14km

ただし暴露期間2年2ヶ月臨海地域での腐食傾向としては、腐食速度が径年的に大きく低下することが特徴です。

5.コンクリート中の耐食性

コンクリート中の亜鉛めっき鉄筋の耐食性に最も大きい影響を与える要因は、塩分含有量であります。

標準的な品質のコンクリート中では、少量の塩分が混入または侵入しても、亜鉛皮膜は優れた耐食性を示しますが、塩分がある限度を超えると亜鉛皮膜に孔食を生じ、長期の耐食寿命が期待できなくなります。

発表されている亜鉛めっき鉄筋コンクリートの暴露試験報告書より亜鉛皮膜が異常腐食を起こす塩分濃度を推定しますと概略下表のようになります。亜鉛めっき鉄筋、通常鉄筋の使用可能な塩分含有量限界値

(塩分含有%はコンクリートに対するNaCl換算質量%)鉄筋の種類 不動態領域 使用可能な低腐食領域 溶融亜鉛めっき鉄筋 0.1%以下 0.3%以下 通常の鉄筋 0.014%以下 0.034%以下

通常鉄筋での不動態領域の塩分%は、細骨材中の塩分許容量0.04%、また低腐食領域は0.1%からコンクリート中の量に換算した。この表より、通常鉄筋の場合はコンクリート中の塩分濃度が0.034%を超えると鉄筋が発錆し、コンクリートがひび割れ、崩落を起こす可能性が増大しますが、溶融亜鉛めっきでは0.3%程度までは劣化原因を生じる恐れはありません。

実際のコンクリート構造物の塩分含有量は、海岸近くの構造物で飛散する海水飛沫にさらされる頻度の高い場所では1%を超すものがあります。しかし直接海水飛沫を受けない場所では、特異地形を除き、かぶり40mm程度付近では長期供用後も0.3%を超さないようであります。このようなデータを参考にし、かなり安全サイドを考えても、海岸線より100m程度以上離れた場所であれば、通常品質のコンクリート構造物で、かぶり40mmでの亜鉛めっき鉄筋は長期に腐食を生じることはありません。※岸谷孝一、樫野紀元:亜鉛メッキした鉄筋を用いた鉄筋コンクリートの自然暴露試験 日本建築学会関東支部 昭和60年度

- 3.亜鉛めっきの経済性は?開く

鋼構造物の長期間防食には、溶融亜鉛めっきが経済的に最も有利な表面処理方法です。

防食費用には

初期費用・・・初めにどの位の費用がかかるのか?

維持費用・・・保守にどの位の費用がかかるのか?の2種類があり、その合計が防食費用になります。

溶融亜鉛めっきの特徴の一つは、防食寿命が非常に長く、その期間中は維持費用を原則的に必要としないことです。

初期費用が溶融亜鉛めっきより安価な表面処理はありますが、それらの表面処理は比較的短期間に防食能力がなくなるために維持費用がかかり、合計費用では溶融亜鉛めっきより高価になります。

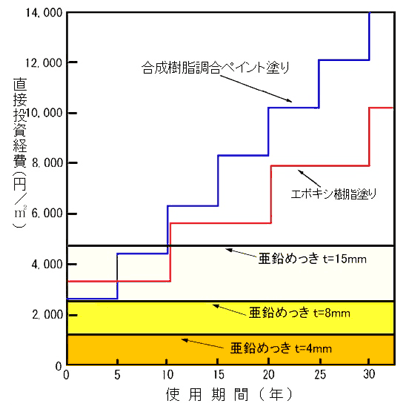

溶融亜鉛めっきと、同様に鋼構造物の長期間防食に使用されている塗装とを比較すると次のようになります。一般鉄鋼製品について

溶融亜鉛めっき加工費用は、1トン単位で決められています。他方、塗装費用は塗装種類により異なり、1・単位で決められています。

そこで、溶融亜鉛めっき加工費用は鋼材肉厚が4mm、8mmおよび15mmの3種類を選んで1・当たりに換算し、塗装からは比較的多用されている2種類を選んで溶融亜鉛めっきと塗装との経済性を比較しました。(1) 費用の比較

以前は「溶融亜鉛めっきは保守には費用がほとんどかからないが、初期費用が高い」というのが一般的な通念でしたが、最近ではその差が平均的にはほとんどなくなっています。

製品の肉厚が比較的薄い場合には、むしろ溶融亜鉛めっきの方が安価になっております。

この主な原因は人件費が年々上昇しているためです。溶融亜鉛めっきは工場で加工されるために、加工費用の中で人件費の占める割合が塗装に比べて少なく、従って溶融亜鉛めっき加工費用の上昇が比較的緩やかであるのに対し、塗装費用の上昇が大きくなっております。(2) 維持費の比較

塗装は通常数年の周期で塗り替えを必要としますが、溶融亜鉛めっきは防食寿命が続く限りの長周期、維持費用を必要としません。溶融亜鉛めっきの方が経済的に有利であることは疑う余地はありません。

(3) 総費用の比較

溶融亜鉛めっき加工費用と塗装費用について、初期費用と塗り替え費用の例を表に示します。

溶融亜鉛めっき(注1) 塗装(注2) A鋼材 B鋼材 C鋼材 例1 例2 初期費用(円/m2) 1,226 2,448 4,594 2,573 3,664 塗

り

替

え費用(円/m2) 0 0 0 2,038 2,584 周期 ー ー ー 5年 10年 回数(回) 0 0 0 5(回) 2(回) 小計(円/m2) 0 0 0 10,190 5,168 合計費用(円/m2) 1,226 2,448 4,594 12,763 8,832 防食能力残存価格(円/m2)(注3) -591 -1,181 -2,804 0 0 差引実質経費(円/m2) 635 1,267 1,790 12,763 8,832 溶融亜鉛めっきおよび塗装の費用は、(財)建設物価調査会編「建設物価」平成12年6月号に基づき、溶融亜鉛めっきは工場への運送費、塗装は現場管理費および一般管理費を含めて算出しました。

溶融亜鉛めっき加工費用は、鉄骨溶接体、施工規模200t、めっき規格 HDZ55の場合を想定すると、下記のようになります。最高地区 最低地区 平 均 運送費加算 めっき加工費(円/t) 76,500 66,500 71,500 78,100 (注1)溶融亜鉛めっきA鋼材、B鋼材、C鋼材の肉厚をそれぞれ、4mm、8mm、15mmとし、めっき層寿命を58年、58年および77年を見込んでいます。

(注2)初期塗装仕様は例1

下地調整:C種(ディスクサンダー)

下塗り:鉛系さび止め塗料1回

中塗り:合成樹脂調合ペイント1回

上塗り:合成樹脂調合ペイント1回例2

下地調整:C種(ディスクサンダー)

下塗り:-

中塗り:エポキシ樹脂塗り3回

上塗り:(プライマー含む)塗り替えはそれぞれ同一塗装仕様とし、塗り替え面積を塗装面積の半分、下地調整をケレン3種Cに変更および足場費を含むとして費用を算出しました。

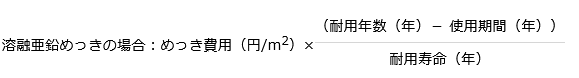

(注3)防食能力残存評価額は次の計算式から求めております。

塗装の場合:類似の計算で求められますが、上記の例ではともに0となります。

これを図にして、30年間における合計直接費用を比較した例を図 6-1に示します。

この図で見られる通り、鋼材肉厚が15mmの場合には、溶融亜鉛めっきは初期費用で塗装より高価になっていますが、塗装の1~2回の塗り替えで溶融亜鉛めっきの方が合計直接費用が安価となります。

これらの塗装例よりも安価な塗装種類もありますが、そのような塗装種類では一般に塗り替え間隔がさらに短くなるので、合計費用では逆にさらに高価になることが多くなります。

防食費用低減の手段として塗装の塗り替えを理由なく遅らせたり、省略したりすると、鋼構造物が腐食されるので経済的に最も不利な手段となります。

- 4.各種亜鉛めっきの膜厚は?開く

亜鉛皮膜の厚さは、その被覆方法および素材(鋼種、板厚など)によってかなり異なりますが、およそ下表のようになります。

この表からわかるように、溶融亜鉛めっきは厚くつくので、鋼構造物の寿命を考える場合、非常に有利になります。

亜鉛の被覆方法と皮膜厚みの関係(1μm≒7.2g/m2)

方 法 素 材 めっき厚み(μm) 溶融亜鉛めっき 構造物 75~125 ボルト・ナット 45~70 取付け金具 35~75 管 75~100 線 12~35 亜鉛鉄板 8~20 電気亜鉛めっき 一般製品 5~25 鉄板 2~8 亜鉛溶射 一般 75~125 亜鉛未塗料(1コート) 一般 10~35

- 5.亜鉛めっきの工程は?開く

溶融亜鉛めっきの工程は、下記のリンクよりご覧ください。

- 6.亜鉛めっきの皮膜組織は?開く

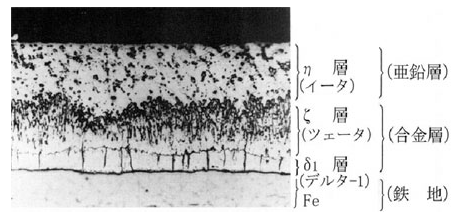

めっき製品の断面を顕微鏡で見ると、亜鉛と鉄との反応で形成された金属間化合物の合金層と、浴から引き上げるときに合金層の上に付着する亜鉛層の二つの層から成り立っています。

通常のめっき条件で見られる皮膜組織は、鉄地に近い方からδ1(デルタワン)合金層、ζ(ツェータ)合金層とその上の、浴組成と同じη(イータ)亜鉛層です。

δ1(デルタワン)層

通常めっき皮膜の最内部にある層で、緻密な組織を示し、複雑な六方晶形の構造をしています。靱性・延性に富んでいるのが特徴です。合金中の鉄の含有量は6~11%です。

ζ(ツェータ)層

これは皮膜中最も顕著なもので、単斜晶系に属し、柱状組織をしています。この結晶は、他の層に比べると対称性が低く、お互いの結合が強固ではないので比較的脆く、めっき後過酷な加工を受けるとここで亀裂を生じることがあります。鉄の含有量は6%程度です。

η(イータ)層

これは最上部の亜鉛層で、ちょう密六方晶系に属し、軟らかく展延性に富み変形加工を受けても破れることはありません。

以上述べたように、亜鉛めっきでは鉄と亜鉛の合金層が形成され、この合金層が鉄地と固く結びついているため、格段に密着性がすぐれています。

- 7.亜鉛めっきによる鋼の材質の変化は?開く

亜鉛めっきの工程では鋼材の性質にはほとんど変化は生じません。

ただし、80kg/mm2以上の高張力鋼やバネ鋼のような調質型の鋼種は、酸洗時に発生する水素ガスに対して感受性が強く、酸洗には充分に注意する必要があるといわれていますが、種々の実験では酸洗による明確な性質の変化はみとめられていません。

次にめっき工程ではふつうの鋼種では変化はありません。60kg/mm2以上の高張力鋼では機械的性質(降伏点、引張り強さ、伸び、衝撃)や疲れ強さに多少の変化は認められていますが、機械的性質の変化は規格値の範囲内にあり、鋼材の性質を変えるとは言えません。なお、高張力鋼や調質型の鋼材を亜鉛めっきする場合は、念のため事前に亜鉛めっき会社に知らせておくとよいでしょう。以下の表に試験結果の例を示します。

供試体鋼材の化学成分

鋼 種 板 厚

mm化 学 成 分(%) C Si Mn P S Cu Mo V SM400A 12 0.12 0.22 0.70 0.012 0.018 – – – 22 0.10 0.22 0.95 0.013 0.022 – – – JIS規定値 0.23以下 – 2.5×C以上 0.040以下 0.040以下 – – – SM570Q 12 0.13 0.34 1.46 0.014 0.009 – – – 22 0.14 0.24 1.32 0.015 0.008 0.13 0.04 0.04 JIS規定値 0.18以下 0.55以下 1.50以下 0.040以下 0.040以下 必要に応じて合金元素を添加 SM400A(12mm厚)のめっきによる強度変化

試験片

No.めっき条件 結 果 浴温度

(℃)浸せき時間

(分)冷却方法 前処理法 降伏点

kgf/mm2引張り強さ

kgf/mm2伸び

%素材 – – – – 31.8 44.8 29.7 11-1 430 15 水冷 ショット 33.4 45.5 30.2 11-2 450 10 水冷 ショット 34.1 46.3 29.7 11-3 450 5 空冷 ショット 33.9 45.5 30.2 11-4 470 10 空冷 ショット 33.0 45.5 39.8 11-5 430 10 空冷 酸洗 32.6 45.1 29.0 11-6 450 15 空冷 酸洗 32.1 44.9 29.7 11-7 450 10 水冷 酸洗 32.7 46.1 30.0 11-8 470 5 水冷 酸洗 33.2 46.5 30.8 SM570Q(12mm厚)のめっきによる強度変化

試験片

No.めっき条件 結 果 浴温度

(℃)浸せき時間

(分)冷却方法 前処理法 降伏点

kgf/mm2引張り強さ

kgf/mm2伸び

%素材 – – – – 61.8 66.4 31.5 31-1 430 15 水冷 ショット 62.6 68.4 32.0 31-2 450 10 水冷 ショット 64.2 67.7 31.3 31-3 450 5 空冷 ショット 63.0 66.9 31.0 31-4 470 10 空冷 ショット 63.6 67.6 31.0 31-5 430 10 空冷 酸洗 61.5 67.1 31.7 31-6 450 15 空冷 酸洗 62.8 67.2 32.7 31-7 450 10 水冷 酸洗 62.5 66.8 34.3 31-8 470 5 水冷 酸洗 62.7 67.7 31.7 SM570Q(22mm厚)のめっきによる強度変化

試験片

No.めっき条件 結 果 浴温度

(℃)浸せき時間

(分)冷却方法 前処理法 降伏点

kgf/mm2引張り強さ

kgf/mm2伸び

%素材 – – – – 60.5 68.2 27.5 41-1 430 15 水冷 ショット 61.9 69.9 27.4 41-2 450 10 水冷 ショット 62.8 70.0 27.5 41-3 450 5 空冷 ショット 60.8 69.0 27.5 41-4 470 10 空冷 ショット 62.6 70.1 26.8 41-5 430 10 空冷 酸洗 62.7 69.6 26.8 41-6 450 15 空冷 酸洗 63.0 69.9 27.3 41-7 450 10 水冷 酸洗 62.5 69.5 27.7 41-8 470 5 水冷 酸洗 63.2 69.6 28.3

- 8.溶融亜鉛めっきの用途は?開く

溶融亜鉛めっきは道路、鉄道、電力、造船、土木、建築、農業、水産と幅広く使われています。

道路関連での用途・・・(ガードレール、照明灯、標識柱、防音壁、橋梁)

鉄道関連での用途・・・(駅舎、車輌庫、架線柱)

電力関連での用途・・・(送電鉄塔、架線金具)

土木関連での用途・・・(下水道、落石防護壁、防雪柵)

建築関連での用途・・・(住宅、フェンス、工場プラント、仮設機材、駐車場)

農業水産関連での用途・・・(温室、サイロ、果樹棚、生け簀)

レジャー関連での用途・・・(スキーリフト、ウオータースライダー、ボート架台)メンテナンスの困難な個所や、メンテナンス費が高い個所に亜鉛めっきを適用すると効果的です。

- 9.亜鉛の生体影響は?開く

亜鉛めっきによって形成された鋼材の亜鉛皮膜の溶出速度は非常に遅く、この程度の濃度で人体に悪影響を与えることはありません。

むしろ亜鉛は生物にとっては必須微量元素で、健康上からもある量の亜鉛は日常の食品から摂取していくことが必要とされています。

生体は、それが必要とする元素を大気や水、土壌などの自然環境から直接または食物を介して間接的に取り入れています。生体細胞がこれら必須元素を必要量摂取できていれば生育は順調に進みますが、摂取量が少なすぎると生育不良を起こしたり、あるいは過剰に摂取すると有害となる可能性があります。1.亜鉛欠乏による障害

生体に亜鉛が欠乏した場合の障害に関しては多くの研究論文が発表されていますが、主なものとしては

(1) 味覚・嗅覚障害

(2) 成長の阻害

(3) 生殖機能の障害

(4) うつ状態と食欲不振

(5) 易感染症の増大などがあります。

アメリカのNational Research Councilの発表によると、食物から摂取する亜鉛の推奨飲食規定許容量として

幼児(0~1歳) 5mg/日 子供(1~10歳) 10mg/日 男性(11~51歳以上) 15mg/日 女性(11~51歳以上) 12mg/日 妊婦 15mg/日 授乳婦(最初の6ヶ月) 19mg/日 (後半の6ヶ月) 16mg/日 とされています。

2.亜鉛による中毒

生体に有効ないかなる栄養素、薬物といえども、それが過剰に摂取されれば有害となります。亜鉛においても同様な事が言えますが、亜鉛の毒性は極めて低く、平常の摂取量と、何らかの有害な作用を示すような摂取量との間には広い幅があります。

人体への影響については、経口中毒と吸入中毒に分けることができます。(1)経口中毒

亜鉛の塩類は消化器等の粘膜を刺激して、大量摂取すると致命的な虚脱を招くことがあります。経口致死量は、硫酸亜鉛として摂取した場合、5~15gとされています。

(2)吸入中毒

産業現場では、金属亜鉛の溶融、黄銅または青銅の鋳造・加工・ろう付け、亜鉛めっき鋼材の溶断・溶接などの作業に際して発生する酸化亜鉛のヒュームの吸入によって発熱症状を招くことがあります。これを亜鉛熱、真鍮熱、金属熱などと呼んでいます。この場合の症状は、吸入後2~8時間頃に現れる発熱症状で、インフルエンザ様の悪寒を伴い、数時間を経過すればほとんど完全に回復します。

- 10.めっき構造物の設計上注意する点は?開く

被めっき材の製作上注意すべき事項は次の通りです。

1.部材の寸法、重量

めっき可能な製品の大きさ、重量は、めっき槽の大きさと工場設備(搬送能力)によって決まりますから、めっきする製品の設計段階であらかじめ、めっき工場の可能寸法を把握しておくことが重要です。製品の寸法がめっき槽の寸法よりも大きい場合は2度浸けの方法をとりますが、仕上がり品質の面からはあまりおすすめできません。

2.素材の材質

鋼材の材質によって、めっき層の厚み、外観(やけ)、性質(密着性)などに異常をききたすことがあります。

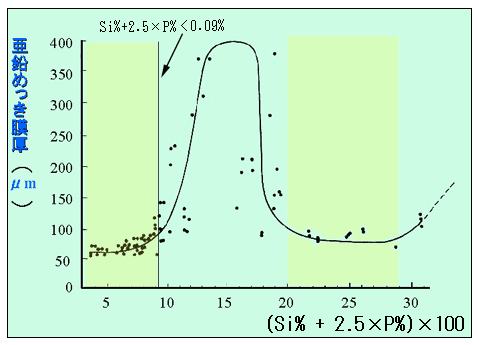

鋼材の成分の中で、鉄 – 亜鉛反応にいちじるしく影響を及ぼすのはケイ素です。0.05%以下および0.15 – 0.25%の間以外のケイ素範囲では、鉄と亜鉛の反応が特に激しくなり、「やけ」が発生したり、異常に厚いめっき層になったりします。鋼中のリンは0.05%以下ならば影響はありませんが、0.07%以上になると、ケイ素と同様に鉄と亜鉛の合金反応を促進しますので注意が必要です。

めっき膜厚が異常に厚くなる現象について研究した結果では、ケイ素とリンの相乗的な効果が認められています。下図にこの結果を示します。

この図からもわかるように、ケイ素+2.5×リンの量が0.09%以下ならば、めっき膜厚は正常ですが、この範囲を超えると急激に膜厚が厚くなることがわかります。そしてSi+2.5×P の値が0.2~0.28位の範囲では再び合金反応は穏やかとなります。

3.異材および表面状態の異なったものの組合わせ

表面状態の異なったもの、厚みに極端な差のあるもの、組成の異なる鋼材、異種金属の組合わされた部材のめっきは、各々の前処理、めっき条件が異なるため均一なめっきをすることが困難になります。

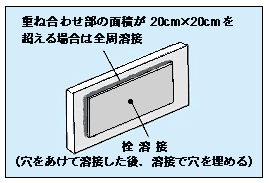

4.部材の溶接

溶接継ぎ目を断続溶接とすると、めっき工程中の酸洗い時に溶接していない部分から酸が内部に浸み込み、めっき後ににじみ出して赤いさび汁となります。したがって、溶接部は必ず全周溶接としてください。例えば下図左に示すように、母屋・胴縁ピースなど、通常鉄骨造では二面しか溶接しないものも、溶融亜鉛めっき構造では四面の溶接が必要となります。

下図右に示す梁材とブレース取合いプレートのように、板厚が異なる二枚重ねの場合、重なる部分の面積は400平方センチメートル以下としてください。これは板厚差による温度分布不均一から、熱膨張あるいは収縮により、プレートが変形を起こすばかりでなく、周辺の溶接に亀裂を生じる可能性もあるからです。

プレート面積が大きい場合は、それぞれをめっきした後、ボルト接合とするか、または左図のように400平方センチメートルを超えるごとに1個所の栓溶接をすることも一方法です。

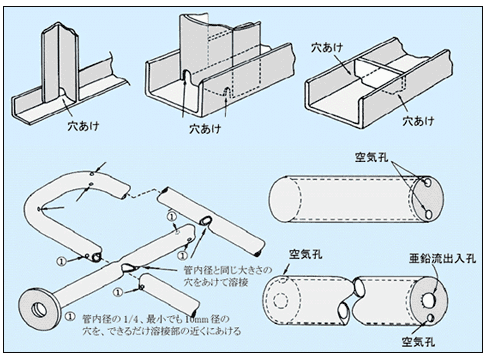

5.空気、亜鉛の流出入孔をあける

管または組立品で密閉された部分があると、めっき浴に浸せきできないだけでなく、内部に水分がある場合は、高温のめっき浴中で急激に水分が膨張し、高い圧力を生じて爆発する危険があります。また形鋼組立品も亜鉛の流出入孔をあけておかないと、部材をめっき浴にスムーズに浸せきできず、亜鉛たまりや「やけ」の原因となります。下図に穴あけの例を示します。

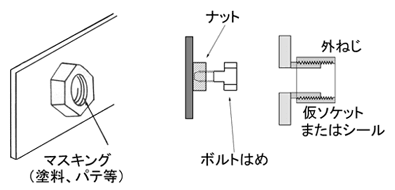

6.ねじ付き部材

めっきを施す部材に取付け用のボルトやナットおよびソケットなどが溶接されている場合は、ねじ部分に亜鉛がたまり、嵌合不良となるので、めっき後タッピングするか、めっき前にねじ部をマスキングするかの2つの方法があります。

(1) めっき後、余剰の亜鉛を除去する方法

小径のねじについては、タッピングによるねじさらいを行いますが、径が大きい場合は加熱して亜鉛を溶かし、ブラッシングにより除去する方法があります。

(2) めっき前のマスキング処理

ねじ部に塗料やパテを塗ってマスキングするか、ボルトあるいは仮ソケットをはめておき、めっき後取り外す方法があります。

ねじ付き部材のマスキング方法の例を図に示します。

7.部分不めっき

めっき製品は通常全表面にめっきを施していますが、高力ボルト接合面や、まためっきに溶接する場合には一部を「不めっき」処理することがあります。不めっき処理の一般的な方法は次の通りです。

(1) さびのない素材や機械加工を施したもの

石灰または耐熱材料で不めっき面をシールして溶融亜鉛と接触しないようにします。

(2) さびやスケールの厚い素材

エポキシ樹脂塗料のように耐薬品性の塗料を塗布し、酸洗処理をしてもその部分だけ除錆できないようにします。こうしておけば、部材がめっき浴に浸せきされても、不めっき処理した部分は亜鉛と接触しないので、不めっきとなります。

(3) 大型鋼材や板厚の厚い素材

橋梁や大型構築物に使用される鋼材や厚肉品は、溶融亜鉛との反応時間が長くなります。そのため部分的に塗布した塗料が炭化し、素材面がめっき浴と接触することがあるので、塗料の重ね塗りや塗布後シールテープを貼るなどの処置をします。