- 11.亜鉛めっき高力ボルトに問題はないか?開く

(1) 疲労強度への影響

亜鉛めっき皮膜は、亜鉛層と合金層により形成されていますが、この合金層が比較的もろいため、繰り返し加重による疲労強度の低下が心配されていましたが、実験の結果実用上では問題のないことが明らかになりました。

即ち疲労試験の結果、疲労強度は母材黒皮のままに比して約12kg/mm2低下しますが、強度レベルは高いので、設計にさいしては考慮しなくともよいと考えられます。(2) 溶融亜鉛めっき高力ボルトはF8T

亜鉛めっき前処理としての”さび落し”は通常は酸洗により行われますが、亜鉛めっき高力ボルトの場合は、主としてブラストが用いられ、酸洗はごく軽度にとどめるのが通常です。しかしそれでも酸洗時に発生する水素の吸蔵による遅れ破壊の可能性が捨てきれなないこと、並びにめっき温度がF10Tボルトの焼き戻し温度(420℃前後)より高いことから、例えF10Tのボルトをめっきしても、結果的にはF8T程度の強度になってしまいます。このため現在ではF8Tのみが使用できることになっています。

ただし最近、F12T相当の溶融亜鉛めっき高力ボルトの国土交通省大臣認定を取得したボルトメーカーがありますので、今後の活用が期待されます。

- 12.ボルト継手部の設計は?開く

普通ボルトを用いる場合は一般の継手部と全く同じ設計を行います。

溶融亜鉛めっき高力ボルトを摩擦接合で用いる場合には、建築基準法に基づいた建設大臣の特認が必要です。ただし、接合面の処理、高力ボルトの締付け等の施工管理面で、一定の条件を備えれば、そのメーカーのボルトに限り個別の大臣認可を必要とせずに使用できることとなっており、現在9社のボルトメーカーがこの一般認定の資格を取得しております。つぎに主な設計条件について述べます。

(1) 添接面の処理

溶融亜鉛めっき処理した鋼材をそのままの状態ですべり試験を行うと、すべり係数は0.15~0.35、平均0.22程度の値しか得られません。そこでめっき表面に様々な処理をしてすべり係数を大きくする方法がとられます。通常はブラスト処理により表面粗度を50S以上として0.4以上のすべり係数を確保していますが、この方法は特別な設備を必要とすること、環境上粉じん対策が必要となること、コストと納期の点で不利であることなどから、最近ではりん酸亜鉛処理などの化学的方法が注目を浴びています。この方法は、添接面にりん酸亜鉛の微細な結晶皮膜を化学的に析出させるもので、作業性がよく、亜鉛めっき面の損傷もなく耐食性が確保されること、環境上特殊な配慮も不要であることなどの理由から、主として建築分野で多く採用されるようになっています。

(2) リラクゼーション

高力ボルトで接合部を締付けておくと、時間の経過と共に高力ボルトの導入軸力が徐々に減少していく現象です。溶融亜鉛めっき接合部では、一般の鋼材の接合部に比べ2~3倍程度大きな軸力減少が生じますが、これは締付け直後が最も大きく、時間の経過と共に小さくなります。従って、一般には初期導入軸力の20%程度の軸力減少を想定しておけばよいと考えられています。

(3) ボルト締付け法

高力ボルトの締付けには、トルクコントロール法とナット回転法がありますが、トルク係数値が必ずしも安定していませんので、締付けボルトの軸力がトルク係数値にあまり影響されないナット回転法による二度締めが適当です。

なお、高力ボルトのセットは、ボルトはF8T、ナットはF10T、座金はF35Tとしており、その他ボルトの長さ、穴径、施工方法などが規定されています。

- 13.亜鉛めっきした鋼材は溶接できる?開く

めっきした鋼材の被覆アーク溶接は可能で、溶接部の性状も通常鋼材の溶接とほとんど変わらないことがAmerican Welding Society により報告されています。

ただしめっき鋼材の溶接時には亜鉛の融解・蒸発現象が伴いますので、それに応じた配慮は必要となります。。

亜鉛は融点420℃、沸点906℃であるため、溶接温度では融解、蒸発し、通常は鋼材溶接部に残留しません。しかし溶融金属の温度降下が早い場合、気化した亜鉛が溶接部から抜け切らず、ブローホールとして取り残される可能性があります。 また過酷な冷間加工を受けた鋼材のように、加工時の残留応力が強く残っている場合、粒界に溶融亜鉛が浸入し、いわゆる液体金属脆化を生ずる可能性も皆無とは言えません。一方、作業環境の面からは亜鉛が蒸発すると酸化亜鉛の白煙となるため、作業者が吸入しないよう気を配る必要もあります。

このためめっき鋼材を溶接するにあたっては①溶接部分の亜鉛を除去した後溶接する。

②亜鉛めっきされた既設の部材に後で溶接する場合など、作業環境の制約により亜鉛の除去が著しく困難な場合は付着している亜鉛が完全に蒸発する溶接条件を選ぶ。 この場合、作業環境としては発生する白煙の吸引防止策が必要である。上記①または②の条件を満足することが必要です。

<具体的方法>

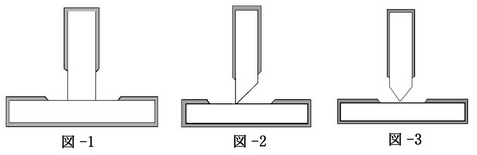

1.溶接部分の亜鉛を除去して溶接

ディスク・グラインダーまたはグリット・ブラストのようなツールを用いて溶接部の亜鉛を除去します(図-1、2、3)。亜鉛が除去されたか否かの判定は、ディスク・グラインダーの場合、火花が生じたら亜鉛が除去されたと判定できます。 このようにして処置された鋼材は非めっき材と全く同様の溶接条件で溶接することが出来ます。

2.亜鉛の除去が著しく困難な場合、亜鉛が溶接金属中に残らない条件を選ぶ

具体的な溶接条件としては、溶接棒には凝固速度の遅い高酸化チタンなどが良く、溶接作業では亜鉛の蒸発をうながすため、溶融池の前方で溶接棒を前後に動かす動作を加え、溶接速度は10~20%程度遅くします。

溶接作業が終了したら溶接部周辺のスラグや酸化物を除去し、ジンクリッチ・ペイントで3回程度刷毛塗りをして錆に対する防護処置をして下さい。3.発生する白煙の対策

亜鉛めっき鋼材を溶接する時発生する白煙を多量に吸引すると、一過性で後遺症はありませんが、金属熱による発熱があります。これは酸化亜鉛濃度 5mg/立米以下では起こりません。

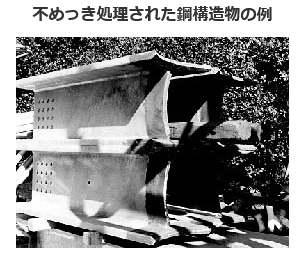

通風の良い屋外ではこのような状態にはなりませんが、屋内では必ず局所排気装置が必要です。局所排気装置としては、ANSI(American National Standards Institution)規格では、溶接個所での流速は30m/min. が必要と決めており、たとえば排気ダクトとアークトーチの距離が20cmの時には、排気量8立米/minで、ダクトの直径は9cmと規定しています。このような問題点はいずれも付着亜鉛量に比例して対策が面倒になりますから、大形鋼材類ではむしろ溶接部分には亜鉛めっきを施さない、いわゆる不めっき処理をする方が良いでしょう。

スポット溶接は広く亜鉛鉄板で行われていますが、表面の亜鉛層のために電気抵抗値が低いので、溶接電流および溶接時間ともに通常の鋼板の場合より25%程度以上多く必要です。また融けた亜鉛が電極棒に付着するので、電極棒の材質、形状がめっき鋼材に適したものを使用しなければなりません。なお、溶接後の補修については「Q15.亜鉛めっき後の溶接の補修方法」を参照して下さい。

めっき鋼材の溶接についてはInternational Lead Zinc Research Organization. Incの協力のもとにAmerican Welding Societyから発刊されている「Welding Zinc-Coated Steel」があり、我が国では(旧)(社)鋼材倶楽部より発刊の「亜鉛めっき鋼材の溶接手引き」があります。

- 14.溶融亜鉛めっきの規格は?開く

溶融亜鉛めっき協会が原案作成団体となっているJIS規格には、JIS H 8641(溶融亜鉛めっき)及びJIS H 0401(溶融亜鉛めっき試験方法)、JIS H 8643(亜鉛アルミニウム合金めっき)があります。

令和3年12月20日付で溶融亜鉛めっきに関する日本産業規格(JIS規格:JIS H 8641及びJIS H 0401)が改正されました。主な改正内容は以下のとおりですが、規定内容の詳細については、それぞれのJIS規格をご確認ください。

1.JIS H 8641(溶融亜鉛めっき)

この規格は、素材(鋼材、鋼材加工品、鋳鍛鋼品及び鋳鉄品)に防食の目的で施す溶融亜鉛めっきの有効面の品質について規定したものです。

JIS H 8641:2007(旧規格)では、めっきの要求品質特性を硫酸銅試験の試験回数(めっきの種類が「1種」に適用)又は付着量試験による付着量(めっきの種類が「2種」に適用)と規定し、受渡当事者間の協定によって膜厚から換算して付着量を求めることも許容していますが、対応国際規格(ISO1461:2009)では、要求品質特性を膜厚とし、膜厚計によって測定する方法を主としています。現在では、膜厚計の測定精度は十分信頼でき、使用方法も簡便であるため、めっき皮膜を膜厚で管理する方法が広く普及しています。

このような市場の実態を考慮し、今回の改正では、めっき皮膜の規定を膜厚による方法に変更し、対応国際規格に整合させました。また、溶融亜鉛めっきの品質を確認する試験方法は、この規格から分離し、JIS H 0401(溶融亜鉛めっき試験方法)に統合しました。主な改正点は、次のとおりです。

めっきの種類は、めっき皮膜の規定を付着量から膜厚に変更するに伴い、「1種」、「2種」の区分けのない7種類とし、めっきの種類の記号も変更(表1参照)しました。外観の品質は、旧規格において密着性及び仕上げで規定していた要求事項も外観の箇条に含めて規定し、あってはならない欠陥をより具体的な規定内容に改めました。

めっき皮膜の規定を付着量から膜厚に変更するに伴い、付着量、硫酸銅試験回数及び密着性のハンマ試験に関する品質規定及び関連の試験方法規定を削除しました。

膜厚の品質規定を新たに設け、種類の記号に対応した膜厚の規定値を追加する(表1参照)とともに、膜厚の試験方法を追加しました。

試験の規定に、めっき浴組成の分析方法を追加しました。

なお、旧規格で規定していた付着量とこの規格で規定する膜厚との関係は、表2のとおりです。2.JIS H 0401(溶融亜鉛めっき試験方法)

この規格は、素材に施した溶融亜鉛めっきの試験方法について規定したものです。

JIS H 8641が改正され、めっき皮膜の要求品質特性が付着量から膜厚に変更されたことに伴い、膜厚計を用いた膜厚試験方法を新たに規定しました。また、JIS H 8641から密着性についての規定が削除されたため、この規格からも密着性試験方法を削除しました。主な改正点は、次のとおりです。

めっき浴組成の分析の箇条を新たに追加し、分析方法を規定しました。

膜厚試験を新たに追加し、電磁式膜厚計を用いた試験方法を規定しました。

均一性試験(硫酸銅試験)において、判定基準はこの規格を引用する個別規格で規定されているため、削除しました。

密着性及び性状は、外観の目視試験によって確認することから、ハンマ試験による密着性試験方法及び性状試験方法を削除しました。3.亜鉛アルミニウム合金めっき(JIS H 8643)

協会では、平成15年6月に協会規格として「溶融亜鉛-5%アルミニウム合金めっき」を作成しましたが、溶融亜鉛アルミニウム合金めっきの技術をより広く普及し、かつ、適切に理解されることを目的に、平成30年度にJIS原案を作成しました。

このJIS原案は、令和元年11月20日に「溶融亜鉛アルミニウム合金めっき JIS H 8643 : 2019」として公示されましたので、協会規格は令和2年11月27日をもって廃止しました。

つきましては、今後の溶融亜鉛アルミニウム合金めっき製品に対します適用規格はJIS H 8643への変更をお願いします。ただし、協会規格廃止前に需要家様から承認を得た特記仕様書、図面などによるご発注に関しましては、従来どおり協会規格によることもできるとし、その決定に関しまして受渡当事者間で協議してください。

協会規格とJIS H 8643で規定するめっきの種類、品質を比較すれば次のとおりですが、JISの規定内容につきましては、JIS規格本体をご確認ください。(1)めっきの種類

協会規格では、付着量によって2種類に区分していましたが、JISでは、平均膜厚で規定する1種及び付着量で規定する2種に区分し、1種及び2種のそれぞれを3種類に分類しています。1種は膜厚の測定ができるものに適用し、2種は膜厚の測定ができないものに適用します。

(2)めっきの品質

協会規格では、外観、付着量及び密着性で規定し、密着性は目視又はハンマ試験によってめっき皮膜と素材表面との密着性を確認していましたが、JISでは、外観、膜厚及び付着量で規定し、外観の品質に不めっき及び剝離の補修方法などの仕上げの要求事項及び密着性を包含させ、外観は目視によって試験することとしました。また、めっきの種類ごとに膜厚(平均膜厚、最小膜厚)及び付着量をそれぞれ規定しました。

- 15.めっき後溶接または切断した部分の補修方法は?開く

溶融亜鉛めっきの皮膜は密着性が非常にすぐれており、通常の取扱いでは剥離や破損することはありません。

しかし溶融亜鉛めっき後、溶接によって切断や接合をすれば、溶接部は勿論のこと、熱影響を受けた部分のめっき皮膜も破損することになります。また、過酷な曲げ加工や鋭利なもので強い衝撃を加えれば、めっき皮膜に亀裂、浮き上りなどを生じ、極端な場合は剥離を生じることがあります。

溶融亜鉛めっき後、溶接により接合された部分

亜鉛めっき皮膜が残存している状態で溶接接合をすると、亜鉛が鋼中に拡散し、接合力を低下させます。

例えば、19φの溶融亜鉛めっきされた異形棒鋼の端部どうしを溶接し、引張試験を行うと、亜鉛めっきしていないものに比べて約1/3になります。

したがって、使用中、圧縮や引張応力のかからない場合は、亜鉛めっきのまま溶接されることが多いのですが、これらの力のかかる場合は接合部の亜鉛は事前に除去しておく必要があります。このような場合は、設計当初からボルト接合にしておくことをおすすめします。

亜鉛を事前に除去しておく方法としては、めっきされる前に溶接部分に耐熱塗料などを塗布しておき、不めっきとすることが一般的です。

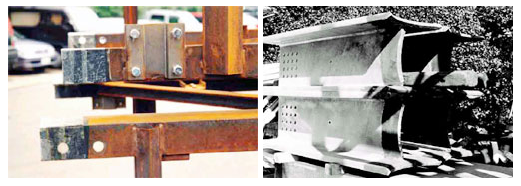

下左の写真は溶接部ではありませんが、接合部を部分不めっきとするため、該当部分に耐薬品・耐熱性塗料を塗布し、かつその上をマスキングテープで保護している例、右の写真は部分不めっき処理後めっきした部材の例です。

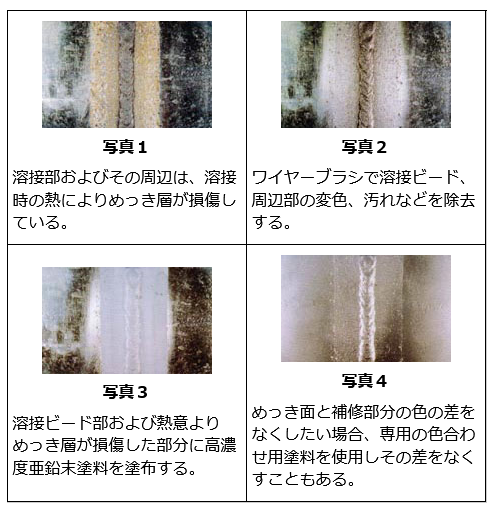

部分不めっきが出来なかった時は、溶接熱で損傷しためっき皮膜を補修する必要があります。この場合は下図に示すように、溶接部の汚れ、酸化皮膜などをワイヤブラシなどを用いて取り除き、高濃度亜鉛末塗料で補修するのが、もっとも簡単でかつすぐれた方法です。

その他の補修方法としては、亜鉛 – 低融点金属合金(亜鉛ハンダ)による方法、溶射法などがありますが、作業性や必要設備の点で万能とは言えません。

2.溶融亜鉛めっき後、カッターや金のこなどで切断された部分

カッターで切断される際はできるだけ低速で切断してください。高速で切断すると周辺が熱を帯びてめっき皮膜の一部が破損します。また切断された面には、めっき皮膜が存在しませんので溶接部の補修と同様の処置が必要です。

- 16.めっきによる歪み発生を最小にするには?開く

鉄鋼製品を亜鉛めっきすると歪みが発生することがありますが、その歪量が実用上無視できるか、許容限度内か、歪矯正を必要とするかなどは製品により異なります。

その歪みの発生の仕方、大きさに関与する要因は製品の材厚、形状、構造、寸法、溶接方法、めっき条件など数多くのものがあります。したがって、事前にしかも定量的に歪量を把握することは非常に困難ですが、一般的な歪み発生の傾向としては次のようなことがいえます。

1.構造

左右対称の構造であれば歪みは少なく、また溶接個所の少ない方が単純な歪みとなります。

2.溶接方法

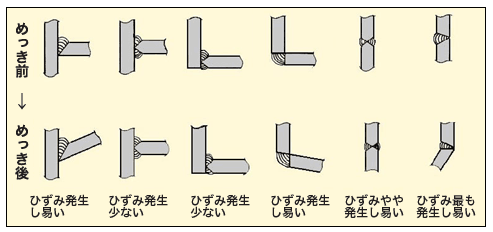

溶接方法と歪みの関係は、基本的には下図のようなことがいえますが、しかし全体的な構造や溶接条件などにより発生しない場合もあります。

3.鋼材の歪み

(1)同一形状では肉厚の厚いもの、長さは短いものが歪み発生は少なくなります。

(2)同一肉厚、同一長さでは、平板、山形鋼、溝形鋼、H形鋼の順に歪み発生は少なくなります。

(3)管状物では径が大きくなりますと管長に対する歪みは少なくなりますが、真円度が悪くなります。

- 17.めっきによる歪みを取る方法は?開く

亜鉛めっきによる歪みの矯正は、山形鋼、溝形鋼、H形鋼、鋼管などのような単純な形状の構造であれば、長さ方向に湾曲の歪みが発生しても、矯正機でほとんど完全に歪みを取ることができます。

ただし、溝形鋼やH形鋼などのねじれなど、複雑な歪みを矯正することは困難であります。

溶接構造物で比較的単純な構造で、しかも単純な歪みであればプレス機で矯正することができますが、一般的にはめっき後、歪みを矯正することは困難です。

したがって、歪みの発生をできるだけ少なくするために、設計段階で構造や歪み防止の対策を検討しておく必要があります。歪みの原因とその対策として考えられることとして下記のような点があげられます。

1.鋼材の残留応力によるもの

熱間加工時に生じた歪みを冷間加工で矯正すると、残留応力が生じる場合があります。めっき時の加熱によりこの残留応力が解放されて、もとの状態に戻ろうとするため、歪みを生じることとなります。

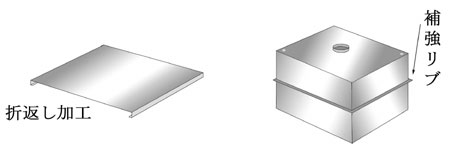

これを防ぐ方法としては、補強材をつける、溝加工や折返し加工をするなどのほか、めっき前に焼きなましをすることにより歪み発生を軽減することができます。

2.めっき工程で生じる部材の局部的温度差

めっき浴への浸せき、引き上げ、水冷などの時に部分的に急激な温度差を生じることは避けがたく、この時の熱膨張速度の差による一時的な変形が永久歪みとして残る場合があります。

このような傾向は部材を構成する板厚の差が大きいほど生じやすいので、板厚はなるべく均一にそろえた方が歪みに対しては有利です。一応の目安としては、板厚の比は2.5以下と考えておくとよいでしょう。3.溶接による局部加熱

鋼材を溶接すると局部加熱により引張りおよび圧縮応力を生じ、ある方向に歪みを生じることがあります。下の図は溶接の形状と歪み発生の関係を例示したものです。実際には構造物全体との関係、溶接条件などによって歪みが全くでなかったり、また逆の方向に歪みが発生することもあります。

めっきを施す部材の形状・加工方法等とめっきによる変形の状況について取りまとめると次のようになります。(1)素材の肉厚の異なった組合せはできるだけ避け、めっき後ボルト接合とするのが望ましい。

(2)使用する部材は左右対称な形状のものが歪み発生は少ない。

(3)曲げ加工はできるだけ曲率半径を大きくした方が変形が少ない。

(4)溶接は連続溶接の方がスポット溶接より変形が少ない。また突合わせ溶接のの場合は同一溶接条件で両面から溶接した方がよい。

(5)箱型品は、めっき時のガスや溶融亜鉛の流入・流出が容易なように、開放部や穴をできるだけ大きくする。めっき浴より引上げ途中、すくい上げられた亜鉛の重量や、品物の自重によって歪みが発生する場合がある。

- 18.部分的にめっきをしない個所をつくることができる?開く

鉄鋼構造物で添接部やネジ部に亜鉛めっきを必要としない場合も少なくありません。

この不めっき個所を意図的に作る方法としていろいろな方法があります。古くは、めっき直前に石灰を塗布していましたが、この方法は不完全で、今ではほとんど使われなくなり、最近では各めっき会社で独自に開発されたものや、市販の亜鉛めっき用不めっき剤が使われております。各社、使い分けは多少異なっておりますが、製品により使い分けているのが現状で、不めっき処理についてはあらかじめ、めっき会社と話し合う必要があります。

所定の不めっき剤を所定の条件で製品に塗布、または接着したものを、めっきすれば必要な不めっき面の確保は、完全とまでいかなくとも、ほぼそれに近い程度に確保できます。めっき後は炭化した塗料かすなどが付着しているので、グラインダー等で除去して仕上げます。

不めっき剤は塗布後充分な乾燥時間を必要とするので、工期短縮の上からは、めっき工場に搬入される前に塗布しておいた方が有利です。

- 19.溶接部にも充分な亜鉛付着量のめっきができる?開く

亜鉛めっきの亜鉛付着量に及ぼす要因は、材質(化学組成)、材厚、表面粗度、めっき温度などがあげられます。

溶接部の亜鉛付着量に影響を与える要因は材質のみで、他の要因は母材と同等とみなすことができます。鉄鋼製品を溶接する場合、母材の材質により溶接棒を選ばなくてはならないことは周知の通りでありますが、所定の溶接棒を使って溶接したとき物理的性質である靱性、硬さ、結晶の大きさなどは母材と異なりますが、めっきに影響する化学組成はほとんど違いはなく、溶接にピンホールなど溶接欠陥がなく、溶接後、スケールやスパッターを完全に除去すれば亜鉛付着量は、母材と同程度のものが得られます。

- 20.ボルトやナットの亜鉛付着量は?開く

ボルトやナットを亜鉛めっきしようとするとき、市販のボルトやナットにめっきしたのでは、めっき後ボルトとナットが嵌合しなくなるのが普通です。

ボルトやナットをめっきすると、ねじの溝部に亜鉛がたまり嵌合しなくなるので、サイズによりますが、およそ0.4~0.8mmのオーバーサイズでねじを切っておくことが必要です。

(社)日本溶融亜鉛鍍金協会が行った実験によれば、M8,M10の小径サイズで350g /平米の付着量を得るには、0.7mmのオーバータップが必要と報告されています。ボルトやナットは、めっき後直ちに遠心分離機にかけ余剰の亜鉛を取り除く作業を行うので、一般のめっき製品より亜鉛付着量は少ない傾向にあります。標準的な亜鉛付着量

M8~M10 250~350g/m2 M12~M20 300~400g/m2 M22以上 350~400g/m2 ですが、使用環境から高付着量を要求される場合には、ナットにオーバータップを大きくとることが必要です。溶融亜鉛めっきボルトの亜鉛付着量は250g/m2以上は確保されているので、通常の電気めっきボルト(50g/m2程度)より耐食性が良好であることは実績からも確認されています。しかし、一般には本体部分の付着量の方が高いので、それと同程度の耐食性をもたせるにはボルト接合後、高濃度亜鉛末塗料を塗布して防食性能を付加する方法がとられます。