- 21.亜鉛めっき後の曲げ加工は?開く

亜鉛めっき層は、純亜鉛層と合金層からなります。その亜鉛層および合金層の伸びには限界があり、それを超えるような過酷な曲げ加工の場合、めっき層に亀裂や剥離を生じることがあります。

水配管用亜鉛めっき鋼管の規格や、外国の一部の規格(BS)に曲げ試験が規定されております。その規格によると、曲げ内側半径が管の外径の8倍で90度にまげられるものです。この規格でもわかるように、曲げは比較的大きな曲げ半径で曲げられています。

めっき層の曲げに対する剥離要因は、曲げ半径および曲げ角度が大きな要因であり、曲げ半径が小さくなるにしたがって、めっき層は剥離しやすくなります。曲げ加工性はめっき条件によっても影響されるので、めっき条件を考慮する必要があります。

曲げ加工性を良くするには、合金層の成長をできるだけ抑え、純亜鉛層を均一につけなければなりません。このためには、めっき温度を比較的低温度にし、浸せき時間もできるだけ短くし、また、めっき後できるだけ早く冷却する必要があります。しかしながら、めっき製品の曲げ加工には限度があり、過酷な曲げ加工をされる場合は、めっき前に曲げ加工を施してめっきされることが望ましく、やむを得ずめっき後、曲げ加工をする場合はめっき会社の担当者と事前に充分な話し合いが必要です。なお、亜鉛めっき鉄筋の曲げ加工については、日本建築学会、土木学会から、亜鉛めっき鉄筋を用いた鉄筋コンクリート造りの設計施工指針が出されておりますので、参考にして下さい。

- 22.亜鉛めっき表面に発生する白さびとは?保管方法は?開く

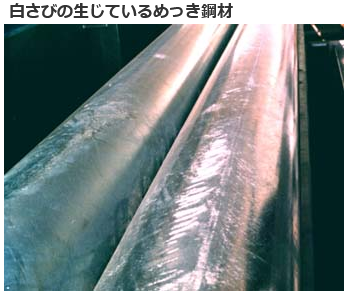

白さびとは、白色または白色に一部淡褐色の斑点を伴う、かさばった亜鉛酸化物が亜鉛めっき表面に形成された状態で、外観は白墨の粉が付着している感じです。

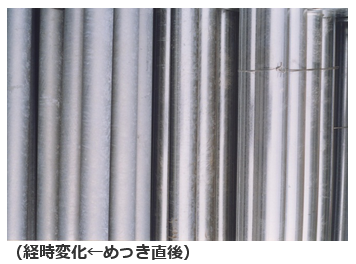

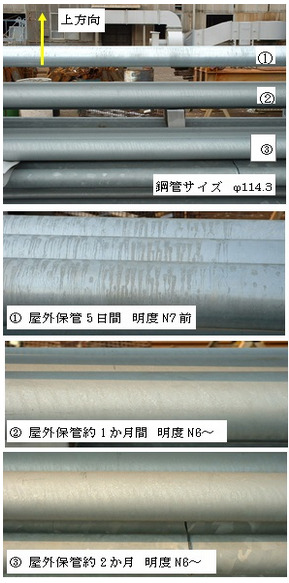

めっき直後の金属光沢のある亜鉛めっき表面には、既に酸化皮膜の生成が始まっていますが、ごく薄い皮膜であるために肉眼では確認することが出来ず、また、光を透過させるため金属光沢を見ることが出来ます。このようなめっき製品が大気中で使用されますと、めっき表面に緻密な亜鉛酸化皮膜が厚く形成されて次第に光沢が失われ、めっき直後の明度(マンセル値)N7程度のものが、N6~N6.5程度の灰色に変化していきます。

光沢の経時変化

亜鉛めっきが優れた耐食性をもっているのは、この緻密な亜鉛酸化皮膜が大気や水分を遮断し、下地の亜鉛を保護するからです。「白さび」とは、このような緻密な保護性酸化皮膜のことではなく、溶融亜鉛めっき直後の比較的新しいめっき表面に見られる、チョークの粉のような白色粉末の嵩張った亜鉛の酸化物をいいます。

尚、JIS H 8641 (溶融亜鉛めっき) 6.めっきの品質 、6.1 外観では、「めっきの外観は、・・・中略・・・めっき表面に現れる耐食性にはほとんど影響のない、濃淡のくすみ(やけなど)及び湿気によるしみ(白さびなど)によって合否を判定してはならない。」となっています。

<発生原因>

「白さび」の発生には必ず水分と酸素が必要です。水分は雨水や海水飛沫のこともあり、結露の場合も多く見られます。「白さび」は、めっき面の一部が乾燥し一部が濡れている状態で、その境界線が長時間移動しないときに、境界線に隣接し濡れている側のめっき表面上に発生する場合に多くみられます。更に、乾湿の境界線が長時間かけて移動する場合、「白さび」の発生部は大きな面積をもつようになります。 尚、水中に長い間浸せきされた状態では白さびは発生しません。「白さび」は、酸化亜鉛(ZnO)や塩基性炭酸亜鉛(2ZnCO3・3Zn(OH)2・H2O)が主成分と考えられています。

<保管方法>

溶融亜鉛めっき製品は、下記①~⑦に示す内容に留意して保管すると、比較的「白さび」の発生を減少させることができます。

①通風の良い屋内に保管する。

②屋外保管の場合は、水はけの良い場所で地面と隙間を開け通風をよくする。

③部分的に雨溜りをつくらないよう工夫しておく。

④積重ねなど接触面の多いものは、雨中の荷役や運送を避ける。

⑤屋外保管の場合、雨天時はめっき製品に直接シートが接触しないようにして完全に覆い、晴天になったら速やかにシートを外す。

⑥酸、アルカリ、塩化ナトリウム、塩化カルシウムなどの化学物質の近くには置かない。

⑦海上輸送・岸壁保管等の場合は海水の飛沫がかからないようにする。<経時変化の事例>

①は屋外保管5日後で、雨水により光沢の無い箇所が観察されますが、時間の経過と共にめっき表面に緻密な酸化皮膜が形成され、

②1か月後・③2か月後と徐々にその差が分からなくなり、明度N6~N6.5程度の灰色に変化しました。<白さび発生品の処置>

「白さび」があまり進行していない発生初期の場合は、まず乾燥させて環境の改善を図ることが有効です。この改善された環境で保管すると、徐々に「白さび」発生部下層にも緻密で安定な保護皮膜が形成され、外見上、通常部との差が目立たなくなります。(写真参照)

長期にわたって「白さび」が発生し続け、めっき表面が更に腐食されている場合は、ワイヤーブラシ、サンドペーパーなどで軽く擦った後、ジンクリッチペイントによる補修塗装を行います。場合によっては再めっきが必要になることもあります。しかし、一般に雨や結露などにより発生したほとんどの「白さび」は、外観から受ける感じより亜鉛の減量は極わずかで、めっき膜厚にして1μm以下ですので、先に述べましたように製品としてそのまま使用しても耐用年数に問題を生じることはほとんどありません。

- 23.亜鉛めっき表面が光沢を失ったり光沢にばらつきがあるのは?開く

亜鉛めっき製品は、大気中で使用しているとめっき層表面に緻密な亜鉛酸化物皮膜を形成します。亜鉛めっきが優れた耐食性をもっているのは、この亜鉛酸化皮膜が下地を保護するからです。

めっき直後の酸化皮膜は0.1 ミクロン以下と非常に薄いため、光を透過し、下地の亜鉛の光沢をわれわれの目に見せますが、時間の経過とともに次第に酸化皮膜が厚くなり光を透過しなくなり、光沢を失います。

次に亜鉛めっき表面の光沢の違いには三つの形態があります。(1) 金属亜鉛の光沢があるものとないもの

被めっき材の材質などに起因して生じるやけの現象によるもので、部材ごとまたは部分的につや消し、または灰色などの状態となったものです。やけは鉄?亜鉛合金層(ζ層)がめっき表面まで成長して生じますが、めっき層であることには変わりはなく、耐食性上は特に問題とはなりません。なお、めっき層の断面組織についてはQ6を参照して下さい。

(2) 光沢に青色や黄色などの違いのあるもの

めっき層表面の酸化皮膜の状態によって生じます。空気中の湿気と炭酸ガスがはたらいて、できる塩基性炭酸亜鉛の皮膜は青みを帯びて見えます。めっき浴の温度が低いときは黄色、青色など様々の色があらわれることがありますが、これは酸化皮膜の干渉色であります。

(3) 花模様(スパングル)のあるもの

薄板をめっきした場合に多く見られます。亜鉛が凝固するとき結晶の核の発生にはいくらか遅速があるので、自然の凝固にまかせた場合、大小種々の花模様が入り乱れて形成されます。核の発生を人為的に操作し、規則的に花模様を形成する技術が開発され実用化されていましたが、この場合めっき後の加工性が若干低下するため、最近では加工性が良く、めっき面への塗装性も優れている、花模様の細かいものか、または全く認められないものが多く採用されています。

- 24.着色亜鉛めっきはできる?開く

着色亜鉛めっきについては、めっきの金属皮膜そのものに(真鍮のように)色をつけることは現在のところ不可能です。

現在技術的に可能性のあるのは、めっき浴に添加物を加えて、添加元素の酸化皮膜による干渉色を利用するものか、または表面に化学処理を行って発色させる方法です。

しかし今のところ、コストが高い、あるいはプロセスのコントロールが難しい、などの理由で一般的に利用できるには至っておりません。またこれらの技術も亜鉛皮膜表面に発色皮膜を生成させている、という点では塗装に近いとも考えられます。現状ではめっき上の着色には塗装が適当と思われ、寿命の点でも有利です。

これについては、Q25.塗装の項を参照してください。

- 25.亜鉛めっき表面に塗装はできる?開く

亜鉛めっきはその防食機構からも裸のまま使用することが原則的な使い方です。しかし腐食環境の厳しいところではめっき上に塗装することが耐久性をより高める点で効果的な方法といえます。

めっきした亜鉛の側からは、表面に塗膜があるために水などからシールされて腐食の進行が遅くなり、また塗膜の側からは亜鉛の腐食が遅く、かつ腐食生成物が緻密であることから下地の痛みが少ないことになります。

このお互いの相乗効果のために、亜鉛めっき上に塗装した場合の寿命は、”亜鉛めっきだけの耐用年数”と”塗膜だけの耐用年数”の合計の1.6~2.3倍が期待されるとの研究報告があります。このため特に長期の防せいを必要とする場合には有利な方法です。亜鉛めっき面上の塗装系の選択については以下を参照して下さい。1. 亜鉛めっき面に塗装する目的をまとめると次の通りです。

(1) 環境美化および安全対策としての塗装

(2) 厳しい腐食環境での耐久性の保持

(3) 補修困難な構造物などへの耐久性の付与

(4) 亜鉛めっき鋼の補修塗装2. 亜鉛めっき面に塗装した時の耐食性

亜鉛は活性の高い金属なので、鉄素地と同じ要領で塗装をすると、亜鉛と塗料成分が反応して塗膜剥離などの事故を起こすことがあります。

しかし適切な塗装系を選択してめっき面上に塗装した場合、下の表に見られるように鋼構造物の耐久性は亜鉛めっきのみの場合の寿命に塗膜の寿命を加えた値の、ほぼ2倍に相当するとされています。下表で”二重防食”は”亜鉛めっき+塗装”を意味しています。亜鉛めっき上に塗装した時の耐用年数(単位:年)

亜鉛付着量 田園地帯 海洋 工業地帯 g/m2 めっきのみ 二重防食 めっきのみ 二重防食 めっきのみ 二重防食 107~229 4~15 10~25 2~11 7~24 1~4 5~15 305~488 18~37 35~50 13~28 25~46 5~6 12~30 488~763 35~60 45~70 28~40 37~60 15~21 20~32 3. 亜鉛めっき面への塗装仕様

前述のように亜鉛は活性の高い金属であり、塗料を選ぶ必要があります。油性系、アルキッド系のものは避けた方がよいでしょう。常乾型塗料の中で最も密着性の良いものはエポキシ系と塩化ゴム系であり、焼付型粉体塗料ではエポキシ系、アクリル系とも完全な密着性を示します。

亜鉛めっき面への塗装の実例としては次のようなものがあります。新設亜鉛めっき面への塗装仕様 既設劣化亜鉛めっき面の塗装仕様 工程 塩化ゴム系

樹脂塗料ポリウレタン

樹脂塗料塩化ゴム系

樹脂塗料ポリウレタン

樹脂塗料素地調整 油分の付着は脱脂洗浄する。

付着性を確保するためにスイープブラスト処理を行う。

ブラスト処理が難しい、複雑形状の小部材は屋外で暴露し、白さびを除去した後塗装してもよい。表面に付着しているほこり、ゴミなどを清掃除去する。

油分の付着は脱脂洗浄する。

白さびは研掃たらしなどで除去し、赤錆発生部は電動工具でSIS St3に素地調整する。補修塗 - - 亜鉛めっき面用

エポキシ樹脂塗料亜鉛めっき面用

エポキシ樹脂塗料下塗 塩化ゴム系

塗料下塗亜鉛めっき面用

エポキシ樹脂塗料亜鉛めっき面用

エポキシ樹脂塗料亜鉛めっき面用

エポキシ樹脂塗料中塗 塩化ゴム系

塗料中塗ポリウレタン

樹脂塗料用中塗塩化ゴム系

塗料中塗ポリウレタン

樹脂塗料用中塗上塗 塩化ゴム系

塗料上塗ポリウレタン

樹脂塗料用中塗塩化ゴム系

塗料上塗ポリウレタン

樹脂塗料用中塗

- 26.亜鉛めっき鉄筋は使用できる?開く

通常の鉄筋コンクリート構造物では鉄筋の腐食は生じない、しかし構造物への付着塩分濃度の高い地域では、鉄筋表面にまで塩分が到達することあります。

また、大気中に存在する炭酸ガスの影響でコンクリートの中性化が進むことがあります。このような場合、鉄筋は腐食環境にさらされます。

鉄筋がさびると鉄筋の体積が膨張し、その結果コンクリートにひび割れが発生して、コンクリートの破壊を招く恐れがあります。このようなコンクリート中での鉄筋の腐食対策として有効なのが、亜鉛めっき鉄筋です。

亜鉛めっき鉄筋を使用したコンクリート構造物の設計や施工方法については、「土木学会亜鉛めっき鉄筋を用いるコンクリート構造物の設計・施工指針(案)」を参照してください。

耐食性については「Q2.亜鉛めっきの環境別耐用年数」(5)コンクリート中の耐食性をご参照ください。

亜鉛めっき鉄筋の最も重要な点は、コンクリートとの付着力ですが、各種実験などから付着力は黒皮の鉄筋と同程度であることがわかっています。なお我が国における溶融亜鉛めっき鉄筋の使用実績などについては「Q33.国内における溶融亜鉛めっき鉄筋の実績は?」をご覧ください 。

- 27.亜鉛めっき鉄筋の切断面の補修は?開く

切断部や溶接部その他めっき皮膜の欠落した部分は、十分清掃した後高濃度亜鉛末塗料などにより補修する必要があります。

鋼の素地の露出した部分の面積が0.01cm2程度以下であれば亜鉛めっき鉄筋の耐食性に大きい影響はありません。露出面積がかなり大きい場合は、鋼材表面のさび、油脂、汚れなどを除去し、サンドペーパーなどで研磨してから補修塗装をして下さい。

補修に用いる塗料は厚膜型の高濃度亜鉛末塗料が適当で、特に有機系の厚膜型高濃度亜鉛末塗料が付着性の点ですぐれています。なお、塗膜の乾燥時間は常温で16時間程度を見込んでおくとよいでしょう。

- 28.亜鉛めっき鉄筋の加工は?開く

亜鉛めっき鉄筋の加工は、JASS 5.11.2 鉄筋の加工によるほか、特に以下の項目に留意してください。

(a)亜鉛めっき鉄筋の加工は、めっき皮膜を害さない方法で加工するようにし、やむを得ず生じた損傷部分は、鉄筋の組立て前に高濃度亜鉛末塗料で補修してください。

(b)亜鉛めっき鉄筋の切断面は、組立て前に高濃度亜鉛末塗料で補修することを原則とします。

亜鉛めっき鉄筋の加工において特に注意すべき事項は折り曲げ等によって生ずるめっき面のわれ、はがれ等の損傷と、切断面に対する処理です。

折り曲げによって生ずるめっき面の損傷については、めっき付着量が比較的少ない(約700g/・以下)場合には、微細なわれが生ずる程度で問題はありませんが、めっき付着量が比較的多く(約1,000g/・以上)なると異形棒鋼、丸鋼ともめっき面のはがれが生じ易くなります。従って一般的には従来の鉄筋と同様な加工を行っても問題はありませんが、はがれなどの損傷が生じた場合には高濃度亜鉛末塗料で補修して下さい。

なお、13φ以下、D13以下の帯筋やあばら筋は、われを避けるため加工後亜鉛めっきした方がよいでしょう。

切断面についても、鉄筋の加工による損傷と同様に考え、高濃度亜鉛末塗料によって補修します。しかし、柱、はり主筋におけるフック、スラブ筋のはりへの定着部分、せん断補強筋のフック等で充分にかあぶり厚さが確保できる場合は補修を省略することも可能です。

- 29.異種金属と亜鉛めっき面が接触すると?開く

異種金属、例えば亜鉛と銅が電解液中で電気的に接触すると電池を形成し、イオン化傾向の大きい方の金属(この場合は亜鉛)が溶解することは良く知られています。

大気中における亜鉛は、表面に緻密な酸化皮膜を生成しているため、異種金属と接触しても、電解液中における程急速には溶解しませんが、暴露される環境によっては接触部近傍の腐食速度が早くなります。特に酸性雨の多い地区や海塩粒子の飛来の多いところではこの傾向が強くなります。

以下に(社)日本溶融亜鉛鍍金協会で実施した「溶融亜鉛めっきと異種金属との接触」に関する10年間の暴露試験結果の概要を記します。1.異種金属の種類

1)裸鋼板(SS400)

2)ステンレス鋼板(SUS304)

3)アルミニウム板

4)真鍮板

5)ブランク(溶融亜鉛めっき)2.暴露期間

1988年~1998年(10年間)

3.暴露場所

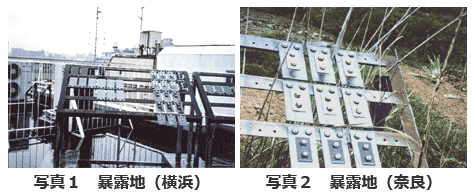

写真1:都市・工業地帯(横浜市鶴見区)

写真2:田園地帯(奈良県桜井市桜町)

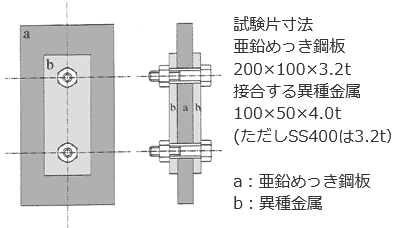

4.試験片サイズ及び接合方法

図1に示すように、亜鉛めっき試験片をそれぞれの異種金属ではさみ、ボルト・ナットで締結して暴露しました。

5.試験結果

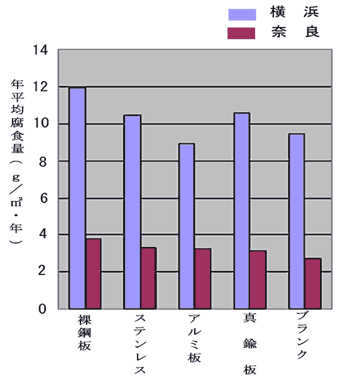

異種金属との接合による亜鉛の腐食減量(3年目、5年目及び10年目)を測定した結果を表1に示します。またこの結果から10年間平均の腐食量をグラフ化したものを図2に示します。

表1 異種金属との接合による腐食減量

暴露場所 異種金属の種類 各暴露期間の全腐食量(g/m2) 年平均腐食量

(g/m2・年)横浜 裸鋼板 27.7 57.4 119.1 11.9 ステンレス鋼板 19.7 38.6 104.8 10.5 アルミニウム板 20.5 34.8 89.8 9.0 真鍮板 19.2 39.9 106.0 10.6 ブランク 17.9 40.4 94.6 9.5 奈良 裸鋼板 12.5 19.8 38.0 3.8 ステンレス鋼板 9.2 15.1 33.3 3.3 アルミニウム板 9.6 14.8 32.5 3.3 真鍮板 9.2 15.1 31.6 3.2 ブランク 6.5 12.2 27.2 2.7 図2 異種金属と接触した亜鉛めっき鋼板の年平均腐食減量

図2に見られるように、横浜、奈良ともにブランク(異種金属と接触していない亜鉛めっき鋼板)の腐食量が(アルミニウムを除き)最も少なくなっています。即ち、異種金属と接触することにより亜鉛の腐食速度が僅かながら増加することがわかります。試験片の外観からは、異種金属との接触部に近い部分が局部的に腐食しています。

以上のことから、亜鉛めっきとステンレスなどの異種金属との直接接触は避けるべきであり、やむを得ず接触する場合は、接触部近傍を有機塗料で塗装しておくことが望ましいといえます。なお、海外の文献としてはオーストラリア溶融亜鉛鍍金協会がBSのデータをまとめた資料もありますので、こちらもご参照下さい。

- 30. 亜鉛めっき割れの対策は?開く

亜鉛めっき割れと防止策について

冷間加工された鋼材には曲げ加工時の残留応力や溶接部の残留応力などが残っています。溶融亜鉛めっきの際にはさらに急速加熱、冷却による熱応力が加わるため、めっき前には顕在化しなかった溶接割れあるいは溶融亜鉛による液体金属脆化割れを生ずる場合があります。

溶接割れおよび液体金属脆化割れは溶接条件や加工条件、めっき作業条件のほかに、鋼材の化学成分との関連が強く、これらの要因が相互に関連しあって割れが発生すると考えられています。したがってこれらの要因すべてについて、出来るだけ割れに結びつかないような条件を選んで作業を進めることが割れを防止するための対策となります。

以下に割れ防止のための対策および割れが発生した場合の処置について概略を述べます。めっき割れの防止対策

1.鋼材の化学成分

鋼材の化学成分をコントロールすることにより、亜鉛めっきにおける割れ発生の確率を下げることができます。このため厳しい冷間加工を受け、溶接部分の多い強度部材等では鋼の主成分以外にB、Nb、Vなどの微量成分についても加味した「溶融亜鉛めっき割れ感受性当量(%)」を計算し、その値が規定値を超えないことを確認して使用せねばなりません。このため特にめっき割れの懸念のある部材については、鋼材発注の段階でめっき仕様であることをメーカーに連絡し、それに対応した鋼材を使用する必要があります。

2.冷間加工

めっきされる構造用鋼製品の冷間加工についてはASTM-A143「溶融亜鉛めっき構造用鋼製品の脆化防止と脆化検査方法」に記載があります。これを「亜鉛めっき鋼構造物研究会」が翻訳してカラーパンフレット「鋼構造物の溶融亜鉛めっき No.37(平成8年10月)」として配布しているので、以下にその内容を引用します。

『溶融亜鉛めっきされる製品の冷間曲げ加工について』

1. はじめに(省略)

2. ASTM – A143「溶融亜鉛めっき構造用鋼製品の脆化防止と脆化検査方法」(抜粋)

(1) 適用範囲

この規格は製作された鋼を溶融亜鉛めっきする場合、生ずるかも知れない脆化を防ぐ方法及び脆化を調べるための試験方法について定めている。

製作条件によって、鋼中に脆化を引き起こす要因があれば溶融亜鉛めっきによって加速されることがある。しかしながら、適正な製作方法およびめっき加工が行われた場合は、一般に溶融亜鉛めっきによって脆化を生ずるものではない。(2) 定義

脆化 鋼の延性が減少し、脆化した鋼が破壊する場合の特徴としては、少しの変形もしないで破断してしまうこと。

通常、溶融亜鉛めっき鋼に生ずる脆化の種類は、時効現象、冷間加工及び水素吸蔵に関係している。(3) 脆化の要因

1)鋼の脆化又は延性の減少は歪-時効に関連していることがよくある。

歪-時効は延性と衝撃抵抗の減少を生ずるものであり、冷間加工によって誘発された歪の結果として、感受性の強くなった鋼に生ずる。

時効は室温で徐々に進行するが、時効温度が上昇すると加速的に進行するので、約455℃のめっき浴温では急速に進行するであろう。2)水素脆性は鋼の水素原子の吸蔵によって生ずる。

水素脆性の感受性は鋼の種類、熱処理及び冷間加工の度合いによって影響を受ける。溶融亜鉛めっき鋼の場合には、めっき前の酸洗反応時に水素の吸蔵が起こる。しかしながら鋼中に吸収された水素はめっき浴中で加熱される際に部分的に放出される。

実際に溶融亜鉛めっき鋼の水素脆化性は、通常鋼材の引張り強さとして約1,100MPa(約112・/mm2)を超える場合、又は酸洗前に苛酷な冷間加工をされている場合のみに関係するものである。3)冷間加工をされた鋼の延性の減少は、鋼の種類(強度レベル、時効特性)、鋼の厚さ及び冷間加工の程度等を含む多くの要因によるものであり、ノッチ、穴、小径の縁部、鋭い曲げ等で生じるような応力集中のある部分で顕著である。

(4) 鋼

溶融亜鉛めっきには、平炉鋼、塩基性ム酸素上吹転炉鋼及び電気炉鋼を使用しなければならない。

(5) 冷間加工及び熱処理

1)中間寸法及び肉厚の厚い鋼板及び架線金物に対する冷間曲げ半径は規格又は、製鋼会社の仕様によって安全であると確証された値を超えてはならない。この基準は一般に結晶の方向、強度及び鋼種によって変わる。

冷間曲げ半径が肉厚の3倍以上である場合は、通常最終製品においてもその性質は変わらない。

通常、薄肉材に関しては鋭い冷間曲げ加工にも耐えられるが、特に苛酷な冷間加工をした場合には脆化を受けることもある。もし設計上ここに述べたよりも鋭い曲げ加工を必要とする場合、熱間加工、冷間加工にかかわらず、加工後焼鈍するか又は 5. 3) に述べる要領で応力を除去しなければならない。2)肉厚1/4″(6.35mm)以内の小さな形鋼の場合は、打抜きによる冷間加工後、焼鈍又は応力の除去はおこなわなくてもよい。

肉厚5/16″~11/16″(7.94~7.46)の形鋼では冷間打抜き加工を行っても、その加工がよく管理されている工場で行われるならば、使用上大きな影響はない。肉厚3/4″(19.05mm)以上のものは打抜き後、その穴の周辺をすくなくとも1/16″(1.59mm)リーマー又はドリルによって削り取るか又は 5. 3) に述べるようにめっき前に熱処理を施されなければならない。3) 5. 1) 及び 5. 2) に概説した原則に従った加工品の場合は、通常熱処理を必要としない。しかし、もし熱処理を必要とする場合は、溶融亜鉛めっきに先だって適正な熱処理をしなければならない。

冷間圧延、剪断端面、打ち抜き穴又は冷間成形棒鋼及びボルト等に例証される苛酷な冷間成形加工をおこなう場合は、1200~1300 (650~705℃)の変態温度以下の温度で焼鈍を行わなければならない。

(650~705℃)の変態温度以下の温度で焼鈍を行わなければならない。

冷間曲げ加工や圧延成形等で、あまり苛酷でない冷間成形の場合は、応力を除去するのに最大1100 (595℃)以下とすることが、極端な結晶粒の成長を避けるために賢明である。又鋼を完全に焼きならしを行うために、温度は1600~1700

(595℃)以下とすることが、極端な結晶粒の成長を避けるために賢明である。又鋼を完全に焼きならしを行うために、温度は1600~1700 (870~925℃)にする。その温度における処理時間は約1h/in(肉厚25.4mm)とする。

(870~925℃)にする。その温度における処理時間は約1h/in(肉厚25.4mm)とする。(6) 亜鉛めっきのための前処理

1)水素は酸洗中に吸蔵され、3. 2) に述べたいくつかの例のようにめっき製品の脆化を促進する。この脆化又は表面の亀裂は、酸洗温度が高すぎる、酸洗時間が長すぎる、及び酸洗抑制剤が少なすぎるなどによって増大する。酸洗中吸蔵された水素は、酸洗後(めっき前)に300

(150℃)に加熱するとほぼ放出される。

(150℃)に加熱するとほぼ放出される。2)酸洗過多を防止する場合、ブラスト処理後、軽く酸洗を行う方法が用いられている。

(7) 脆化を避けるための責任

製品の設計及び製作並びに通常のめっき操作でも脆化しないような適正鋼材の選択は設計者及び製作者の責任である。めっき業者としては適正な酸洗およびめっき方法を採用しなければならない。

3. 冷間曲げ加工の曲率について

鋼種が適正であり、かつ適正な加工を受けた鋼材の場合、溶融亜鉛めっきされることによって「液体金属脆化割れ」を起こすことはない。しかし前述の通り、冷間で苛酷な曲げ加工を受けた部分は、めっき浴に浸漬時、「液体金属脆化割れ」を起こすことがある。ASTM-A143に記しているように、溶融亜鉛めっきされる製品の冷間曲げ加工の曲率については、「冷間曲げ半径が肉厚の3倍以上である場合は、通常最終製品においてもその性質は変わらない」としている。溶融亜鉛めっきされる部材の用途および特性を考え、この曲げ加工の曲率を今後の基準と考えるのが適正と考えられる。

溶融亜鉛めっきされる製品の冷間曲げ加工について(追加)

No.37号のパンフレットに掲載いたしました記事につきまして、下記の情報を関連して得ましたので以下にご紹介いたします。

冷間成形角形鋼管を柱素材として溶融亜鉛めっきして使用する場合

現在、建築物の柱材として最も広範囲な用途に使われている冷間成形鋼管の規格にはBCR・BCP*及びSTKR(JIS規格)があります。

冷間成形角形鋼管を柱素材として溶融亜鉛めっきする際には、熱応力、溶接部の残留応力および冷間成形による残留応力により、亀裂が発生することがあります。このめっき割れ感受性は、化学成分の影響を受けます。BCP、BCRはSTKRに比して化学成分を規制することにより、めっき割れ感受性が改善されていますが、めっき割れを防ぐのに不十分な場合もあります。従って、めっき仕様をメーカーに連絡し、それに対応した冷間成形角形鋼管を入手することが必要となります。注*

BCR(社)鋼材倶楽部製品規格 「冷間ロール成形角形鋼管」

BCP(社)鋼材倶楽部製品規格 「冷間プレス成形角形鋼管」3.溶接部の割れ

鋼材の溶接割れを発生温度で分けると高温割れと低温割れがあり、発生位置で分類すると溶接金属割れ、熱影響部割れ、母材割れに大別されます。

これらの割れは亜鉛めっきの有無とは関係なく、鋼材の成分、溶接部に吸蔵される水素の量、溶接部の拘束度、熱履歴などの影響を受けて発生するので、設計・製作の段階から留意せねばなりません。さらに亜鉛めっきを行う場合は急速加熱、急速冷却というヒートショックがあり、また液体金属による固体金属への粒界侵入の可能性が加わるので、より細心の注意を払う必要があります。

溶接部の低温割れ感受性(および応力腐食割れ)に関しては、HAZ(溶接熱影響部)の最高硬さ(Hv max.)を求める方法が比較的簡単な方法として知られています(溶接学会編 「溶接・接合技術概論」p122)。

溶接残留応力を低減させる方法としては、構造物の形状・板厚(板厚比の減少)・溶接順序などによる拘束度の減少、入熱の上昇、溶接前後の予熱・再熱その他一般的な溶接割れ防止の対策を適用します。4. 亜鉛めっきにおける留意事項

亜鉛めっき工程においては、前処理として酸洗が行われます。この時発生する水素が鋼中に吸蔵されますが、めっき浴中で加熱されて部分的に放出されるので水素脆性の起きる可能性は少ないとされています。ただし100kg/mm2を超える高張力鋼の場合はブラスト処理を主体とし、酸洗は軽度にとどめることとしています。

被めっき部材は比較的短時間で常温から溶融亜鉛浴の温度(430℃~500℃)にまで加熱されます。この時、亜鉛浴面付近の部材には大きい引張り応力がかかるので、浴中への浸せきはできるだけ高速(ex. V≧5,000mm/min)に行い、温度分布の不均一な時間を少なくする必要があります。めっき割れの検査

めっき後の割れの検査で目視検査は欠かせませんが、微細な割れは目視では発見できません。したがって保安上特に重要な部分、構造的に応力集中の起きやすい部材に関しては受渡者間であらかじめ協議しておき、超音波探傷、浸透または磁粉探傷などの非破壊検査機器でチェックします。検査の場所はめっき工場あるいは組立工場となるので、それぞれ非破壊検査有資格者と検査機器を準備しておく必要があります。

割れの補修

亜鉛めっきの後に割れが発見された場合の補修としては、割れた鋼材の溶接による補修と溶接により損傷を受けためっき皮膜の補修の2種類があります。

溶接による鋼材の補修は、補修すべき範囲の決定→グラインダー等による欠陥部の除去→補修溶接→検査 の順に実施されます。この際、鋼材の補修部分の周辺は、溶接の熱のため亜鉛皮膜が蒸発または酸化されて防食機能を失っているので、この部分の補修を行うことが必要となります。

熱損傷をうけためっき皮膜は、亜鉛が蒸発して酸化鉄の地肌の露出した部分と、その外周の、亜鉛光沢を失い黄白色ないし淡褐色に変色している部分とからなります。皮膜の補修方法としてはジンクリッチペイント、溶射、亜鉛ハンダなどがありますが、簡便かつ確実な方法としてはジンクリッチペイントがすぐれているでしょう。

手順としては、損傷部のスラグ、酸化皮膜、よごれ等をグラインダー、ヤスリ等で除去→ジンクリッチペイントの塗布→乾燥→ブラッシング→ジンクリッチペイント塗布→乾燥→ブラッシング→ジンクリッチペイント塗布 の順に行います。

(650~705℃)の変態温度以下の温度で焼鈍を行わなければならない。

(650~705℃)の変態温度以下の温度で焼鈍を行わなければならない。