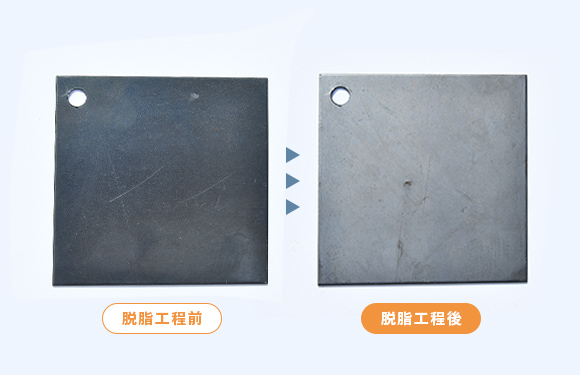

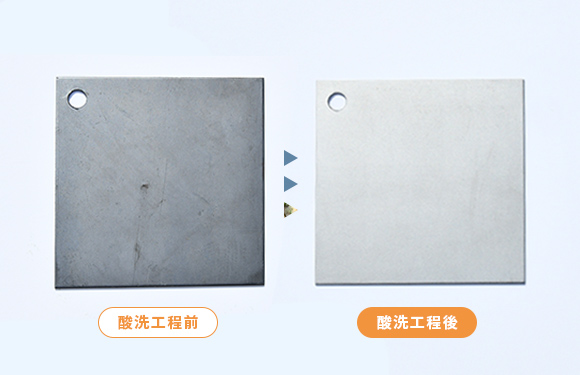

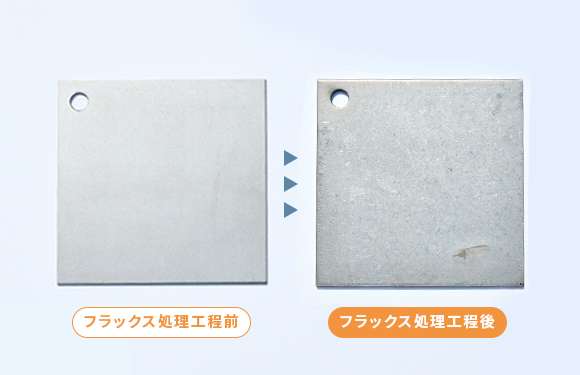

テストピースを用いた各工程による鋼材の表面状態

脱脂前

脱脂前- ▲▲▲

脱脂工程

脱脂工程- ▲▲▲

酸洗工程

酸洗工程- ▲▲▲

フラックス処理

フラックス処理- ▲▲▲

めっき処理(A)

めっき処理(A)

- 01入荷検査

お客様からお預かりした素材の数量、形状、外観等、めっきに適した素材であるか否かを確認し受入れます。

- 02脱脂工程

この処理は、素材の表面に付着している油やニスなどの不純物を取り除くために行われます。

めっき素材を、加温した界面活性剤や苛性ソーダ水溶液に浸せきして、

表面についている油脂類などの汚れを完全に除去します。

処理時間は、素材の種類や汚れの程度によって異なります。

- 03水洗工程

脱脂工程にて素材に付着した脱脂液を水洗槽に浸せきし、洗い流し除去します。

- 04酸洗工程

素材を塩酸水溶液に浸せきし、表面のさびやスケールなどの酸化物を完全に溶解除去します。

これにより、素材表面が清浄化され、正常にめっきを行えます。

処理時間は、素材のさびやスケールの程度によって異なります。

- 05水洗工程

酸洗工程にて素材に付着した塩酸水溶液や溶解したさびやスケールなどの不純物を

水洗槽に浸せきし、洗い流し除去します。

- 06フラックス処理工程

酸洗後のさびの発生を抑え、鉄と亜鉛の合金反応を促進させるため加温した塩化アンモニウム水溶液(フラックス)に浸せきし、素材表面にフラックス皮膜を形成させます。

- 07乾燥工程

フラックス処理が完了した素材を常温乾燥します。

同時にめっき工程をスムーズにおこなえるよう、治具の選択等の段取りを行います。

- 08めっき工程

素材の材質や形状・寸法などに応じて最適なめっき条件(温度、浸せき時間)を選択します。

その後、溶融した亜鉛浴に浸せきして、鉄と亜鉛の合金層を形成し

引上げとともに純亜鉛層を付着させ、めっき皮膜を形成します。

- 09冷却

めっきされた製品を温水に浸せきすることにより、

溶融亜鉛を固着させめっきを完成させます。

- 10白さび防止

ご要望により、化成処理液(弱酸性溶液)に浸せきし、化成皮膜を形成することで、

一時的に白さびの発生を抑制します。

※白さびとは

保管中に雨水の付着、結露などによって生じた塩基性炭酸亜鉛などの腐食生成物を指します。

- 11仕上げ

めっき加工で発生した余剰亜鉛(たれ)および付着酸化物をやすりまたは、グラインダーを用いて除去します。

- 12検査・梱包

JIS規格に則った、外観検査(不めっき、たれ、かすびき等)及び膜厚試験を行います。

ご要望により、工程写真・めっき試験成績表を作成します。

膜厚試験の後、梱包し納品準備に移ります。

- 13出荷・納品

自社便による迅速かつ安定した納品を重視しています。製品の供給を安定させるために、生産計画の適切な調整や在庫管理を行っています。これにより、お客様のニーズに合わせたタイムリーな納品を実現し、信頼性の高いサービスを提供しています。