- 13.亜鉛めっきした鋼材は溶接できる?開く

めっきした鋼材の被覆アーク溶接は可能で、溶接部の性状も通常鋼材の溶接とほとんど変わらないことがAmerican Welding Society により報告されています。

ただしめっき鋼材の溶接時には亜鉛の融解・蒸発現象が伴いますので、それに応じた配慮は必要となります。。

亜鉛は融点420℃、沸点906℃であるため、溶接温度では融解、蒸発し、通常は鋼材溶接部に残留しません。しかし溶融金属の温度降下が早い場合、気化した亜鉛が溶接部から抜け切らず、ブローホールとして取り残される可能性があります。 また過酷な冷間加工を受けた鋼材のように、加工時の残留応力が強く残っている場合、粒界に溶融亜鉛が浸入し、いわゆる液体金属脆化を生ずる可能性も皆無とは言えません。一方、作業環境の面からは亜鉛が蒸発すると酸化亜鉛の白煙となるため、作業者が吸入しないよう気を配る必要もあります。

このためめっき鋼材を溶接するにあたっては①溶接部分の亜鉛を除去した後溶接する。

②亜鉛めっきされた既設の部材に後で溶接する場合など、作業環境の制約により亜鉛の除去が著しく困難な場合は付着している亜鉛が完全に蒸発する溶接条件を選ぶ。 この場合、作業環境としては発生する白煙の吸引防止策が必要である。上記①または②の条件を満足することが必要です。

<具体的方法>

1.溶接部分の亜鉛を除去して溶接

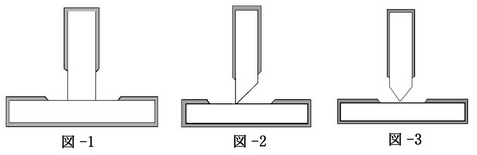

ディスク・グラインダーまたはグリット・ブラストのようなツールを用いて溶接部の亜鉛を除去します(図-1、2、3)。亜鉛が除去されたか否かの判定は、ディスク・グラインダーの場合、火花が生じたら亜鉛が除去されたと判定できます。 このようにして処置された鋼材は非めっき材と全く同様の溶接条件で溶接することが出来ます。

2.亜鉛の除去が著しく困難な場合、亜鉛が溶接金属中に残らない条件を選ぶ

具体的な溶接条件としては、溶接棒には凝固速度の遅い高酸化チタンなどが良く、溶接作業では亜鉛の蒸発をうながすため、溶融池の前方で溶接棒を前後に動かす動作を加え、溶接速度は10~20%程度遅くします。

溶接作業が終了したら溶接部周辺のスラグや酸化物を除去し、ジンクリッチ・ペイントで3回程度刷毛塗りをして錆に対する防護処置をして下さい。3.発生する白煙の対策

亜鉛めっき鋼材を溶接する時発生する白煙を多量に吸引すると、一過性で後遺症はありませんが、金属熱による発熱があります。これは酸化亜鉛濃度 5mg/立米以下では起こりません。

通風の良い屋外ではこのような状態にはなりませんが、屋内では必ず局所排気装置が必要です。局所排気装置としては、ANSI(American National Standards Institution)規格では、溶接個所での流速は30m/min. が必要と決めており、たとえば排気ダクトとアークトーチの距離が20cmの時には、排気量8立米/minで、ダクトの直径は9cmと規定しています。このような問題点はいずれも付着亜鉛量に比例して対策が面倒になりますから、大形鋼材類ではむしろ溶接部分には亜鉛めっきを施さない、いわゆる不めっき処理をする方が良いでしょう。

スポット溶接は広く亜鉛鉄板で行われていますが、表面の亜鉛層のために電気抵抗値が低いので、溶接電流および溶接時間ともに通常の鋼板の場合より25%程度以上多く必要です。また融けた亜鉛が電極棒に付着するので、電極棒の材質、形状がめっき鋼材に適したものを使用しなければなりません。なお、溶接後の補修については「Q15.亜鉛めっき後の溶接の補修方法」を参照して下さい。

めっき鋼材の溶接についてはInternational Lead Zinc Research Organization. Incの協力のもとにAmerican Welding Societyから発刊されている「Welding Zinc-Coated Steel」があり、我が国では(旧)(社)鋼材倶楽部より発刊の「亜鉛めっき鋼材の溶接手引き」があります。